湿式脱臭装置|ダクトスプレーシステム(デオミスト)

ダクトスプレーシステムは大風量・中濃度の排気臭気に数多く導入いただいています。大風量の中濃度排気臭気の脱臭は、活性炭吸着や燃焼脱臭装置により対応してきましたが、大型設備になるためイニシャルコストやランニングコストが高額になり、企業様になかなか導入に踏み切って頂けない状況にありました。

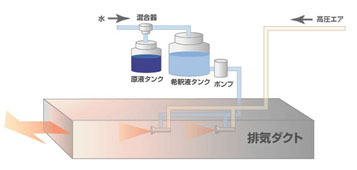

そこで登場しましたのが【ダクトスプレーシステム】です。既設の排気ダクト内にスプレーノズルを設置し、圧倒的脱臭効率を発揮するオゾン水とプロモート剤で強化された酸化機能水®や、無臭で安全な超高分子消臭剤マイクロゲル消臭剤を噴霧することにより、安価な導入コストと割安なランニングコストで、臭気を大幅に低減することが可能になりました。

【ダクトスプレーシステム】は、ファンの圧力損失が極めて少ないのでファンを大型にすることもなく、噴霧された薬剤は大気放散されるので排水処理のコストも殆ど必要ありません。

システムイラスト

ダクトへの設置例

ダクトスプレーシステムの特長

チャンバー内噴霧

ダクト内噴霧

ダクト内噴霧ライン

消臭剤噴霧ユニット

1. ダントツの低イニシャルコスト

この脱臭装置の最も大きなメリットは安価な設備費用です。各燃焼方式や活性炭吸着方式に比べおよそ1/3~1/10のコストで導入が可能です。

大風量になるほどその差は出やすいため、局所排気が難しい製造工場関係で多く導入されています。

2. 省スペースかつ軽量

排気ダクト内を反応チャンバーとしますので、大型の構造物が無く、設置スペースをほとんど使用しません。

また、重い重量物もほとんどありませんので工場屋上の耐荷重が増やせない場合でも設置可能です。

3. 自在に調整できるランニングコスト

化学反応型の消臭剤を使用する場合、お客様の目的を達成する最小限の能力に調整することが可能です。

また、電磁弁の操作でスプレーのON-OFFを切り替えることが可能なため、他の脱臭方式に比べて、非常に早い立ち上がり性能を持っております。

そこで、風向風速計・時間・ニオイ監視システムを用いた多重制御を行うことで悪臭苦情が出やすい日のみ運転を行ったり、苦情が出にくい夜間はスプレーを停止したり、工程に合わせてスプレー量を制御するなど、お客様の都合に合わせて、ランニングコストを必要最低限に抑えることが可能です。

4. お客様の臭気に合わせた消臭剤を調合

お客様の悪臭成分の性質に応じて使用する マイクロゲルをカスタマイズいたします。

これにより最小限の使用量で最大限の脱臭効果を発揮する事が可能になりました。

5. 排水処理にも負担をかけない安全性

マイクロゲルは生分解性が高く、環境中に放出された場合は速やかに微生物によって分解されます。そのため、そのまま大気中に放出が可能です。

また、排水処理にかかる余分な費用がかかりません。

農機メーカー塗装排気(塗装臭、シンナー臭)

塗装排気は苦情になりやすく、某農機具メーカー様の場合は、工場周辺に新しく建設された住宅から苦情が発生している状態でした。

風量の大きいラインが数ラインあるため、脱臭装置の導入も容易ではありません。

弊社の「臭気コンサルテーション」の結果、排気状況が悪く、臭気が拡散しづらい状況であることが判明しました。

そこで、ダクトスプレーシステムは風量に依存しない装置設計が可能であることと、比較的安価に臭気対策が可能なことから、ダクトスプレーシステムをご提案し、超高分子消臭剤マイクロゲルをスプレー噴霧する事にしました。

≪結果≫

・排気風量 : 260m3/min×7ライン

・使用薬剤 : マイクロゲル S-KY

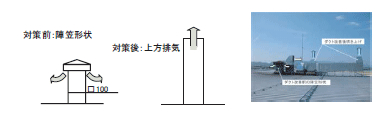

【ダクト改造】

| ラインNo. | No.2 | No.5 | No.6 | No.7 | No.8 | No.9 | No.11 |

| 脱臭装置入口 臭気濃度 | 1600 | 1600 | 1300 | 1000 | 1600 | 400 | 790 |

| 脱臭装置出口 臭気濃度 | 160 | 160 | 160 | 100 | 400 | 79 | 130 |

| 脱臭効率 | 90.0% | 90.0% | 87.7% | 90.0% | 75.0% | 80.3% | 83.5% |

屋上のダクトが陣笠形状をとっており、屋上に臭気が溜まってしまっていることが多く見られました。そのため、ダクト形状を拡散性の良い、上方拡散へと変更し、対象臭気が屋上に溜まらないように改善しました。

周辺調査

コンサルテーション臭気採取

消臭剤噴霧ダクト

マイクロゲルスプレーユニット

製缶工場クーラント臭

製缶工場では製造工程においてクーラントを使用するため、その臭気が近隣の苦情の原因となることがあります。某製缶工場様でも局所排気のクーラント臭に苦情が多く、悩まされてみえました。

弊社の「臭気コンサルテーション」の結果、局所排気ダクトや室内排気など排気口がたくさんあり、全てのラインの臭気レベルを低減させる必要がありました。

そのため、各排気を3つの大きなチャンバーに纏め、そのチャンバー内で超高分子消臭剤マイクロゲルをスプレー噴霧することで、臭気レベルを低減し、周辺への影響度を下げる事が出来ました。

又、苦情エリアが限られているため、風向風速計を用いた制御機構で消臭剤のON/OFFを行い、ランニングコストを削減する事が可能になりました。

≪結果≫

・排気風量 : 1500m3/min、880m3/min、2600m3/min

・使用薬剤 : マイクロゲル S-VE

| 採取場所 | 東側ダクト | 西側ダクト | 北側延長ダクト | 敷地境界線 |

| 脱臭装置入口 臭気濃度 | 500 | 1,000 | 500 | 10以下 |

| 脱臭装置出口 臭気濃度 | 79 | 79 | 79 | - |

| 脱臭効率 | 84.2% | 92.1% | 84.2% | - |

【対策後の拡散シミュレーション】

装置導入後、脱臭装置入口と出口で拡散シミュレーションを行いました。対策前は周辺の広い範囲に臭気を飛散させていますが、対策後は排気の臭気レベルを低減させ、飛散エリアが小さくなっているのが分かります。

コンサルテーション

マイクロゲルスプレーユニット

ダクト内スプレー噴霧

風向風速計